Synchrobelt MXL-XXH

Dieser Standard-Zahnriemen wurde entwickelt, um das Produktsortiment für den Kunden zu komplettieren. Er gilt als besonders kostengünstige Lösung um Kräfte mittels eines Zahnriemens zu übertragen.

Vorteile

Dieser Riemen steht in verschiedenen Zahnformen (MXL-XXH / HTD / STD) für den unteren und mittleren Leistungsbereich zur Verfügung.

- Bedingt Ölbeständig

- Die Riemen können bei einem Temperaturbereich von -20°C bis +100°C eingesetzt werden

- Sie sind tropenbeständig, Alterungs- und Ozonbeständig

- Man kann sie mit einer Innen- und Außenspannrolle verwenden

- Sie sind wartungsfrei

| MXL | XL | L | H | DH | XH | XXH | |

| Zahnteilung t (mm) | 2.032 | 5.080 | 9.525 | 12.700 | 12.700 | 22.225 | 31.750 |

| Riemendicke hs(mm) | 1.140 | 2.300 | 3.600 | 4.300 | 6.000 | 11.200 | 15.800 |

| Zahnhöhe ht (mm) | 0.510 | 1.270 | 1.910 | 2.290 | 2.290 | 6.350 | 9.600 |

Bestellbezeichnung

| Riemenart | MXL | ||

| Zahnabstand | 2,032 (mm) | ||

| Breitencode | 012 / 019 / 025 | ||

| Breite in mm | 3,05 / 4,83 / 6,35 | ||

| Größe | 43,2 MXL | 77,6 MXL | 132,8 MXL |

| 44 MXL | 80 MXL | 136 MXL | |

| 44,8 MXL | 80,8 MXL | 140 MXL | |

| 46,4 MXL | 82,4 MXL | 144 MXL | |

| 48 MXL | 84 MXL | 147,2 MXL | |

| 48,8 MXL | 84,8 MXL | 180 MXL | |

| 50,4 MXL | 88 MXL | 188,8 MXL | |

| 54,4 MXL | 89,6 MXL | 200,8 MXL | |

| 56 MXL | 90,4 MXL | 238,4 MXL | |

| 56,8 MXL | 91,2 MXL | 277,6 MXL | |

| 57,6 MXL | 94,4 MXL | 292 MXL | |

| 60 MXL | 96 MXL | 296,8 MXL | |

| 61,6 MXL | 97,6 MXL | 297,6 MXL | |

| 64 MXL | 98,4 MXL | 320 MXL | |

| 65,6 MXL | 100 MXL | 329,6 MXL | |

| 67,2 MXL | 100,8 MXL | 347,2 MXL | |

| 68 MXL | 105,6 MXL | 362,4 MXL | |

| 69,6 MXL | 112 MXL | 370,4 MXL | |

| 70,4 MXL | 120 MXL | 398,4 MXL | |

| 72 MXL | 124 MXL | 404 MXL | |

| 75,2 MXL | 131,2 MXL | ||

| 76 MXL | 132 MXL | ||

| Berechnungsformel | Zahl der Zähne = Längencode | ||

| Berechnung der Riemenabstandslänge in mm | |||

| Zahl der Zähne x Zahnabstand (2,032 mm) | |||

| Beispiel: 44MXL: 44x2,032 = 89,40 mm | |||

| Riemenart | XL | ||

| Zahnabstand | 5,08 (mm) | ||

| Breitencode | 025 / 031 / 037 | ||

| Breite in mm | 6,4 / 7,9 / 9,5 | ||

| Größe | 60 XL | 150 XL | 272 XL |

| 70 XL | 156 XL | 274 XL | |

| 76 XL | 160 XL | 280 XL | |

| 80 XL | 162 XL | 286 XL | |

| 86 XL | 166 XL | 290 XL | |

| 90 XL | 168 XL | 296 XL | |

| 92 XL | 170 XL | 300 XL | |

| 94 XL | 174 XL | 306 XL | |

| 96 XL | 176 XL | 316 XL | |

| 100 XL | 178 XL | 322 XL | |

| 102 XL | 180 XL | 330 XL | |

| 106 XL | 182 XL | 340 XL | |

| 108 XL | 184 XL | 344 XL | |

| 110 XL | 188 XL | 350 XL | |

| 112 XL | 190 XL | 380 XL | |

| 114 XL | 196 XL | 382 XL | |

| 116 XL | 198 XL | 388 XL | |

| 118 XL | 200 XL | 392 XL | |

| 120 XL | 210 XL | 412 XL | |

| 124 XL | 220 XL | 414 XL | |

| 126 XL | 230 XL | 438 XL | |

| 128 XL | 232 XL | 460 XL | |

| 130 XL | 240 XL | 498 XL | |

| 134 XL | 244 XL | 506 XL | |

| 136 XL | 248 XL | 514 XL | |

| 138 XL | 250 XL | 580 XL | |

| 140 XL | 260 XL | 630 XL | |

| 148 XL | 270 XL | ||

| Berechnungsformel | Zahl der Zähne = Längencode/2 | ||

| Berechnung der Riemenabstandslänge in mm | |||

| (Zahl der Zähne/2) x Zahnabstand (5,08 mm) | |||

| Beispiel: 60XL: (60/2)x5,08 = 152,40 mm | |||

| Riemenart | L | ||

| Zahnabstand | 9,525 (mm) | ||

| Breitencode | 050 / 075 / 100 | ||

| Breite in mm | 12,7 / 19,1 / 25,4 | ||

| Größe | 124 L | 255 L | 420 L |

| 150 L | 270 L | 450 L | |

| 187 L | 285 L | 454 L | |

| 210 L | 300 L | 480 L | |

| 225 L | 322 L | 510 L | |

| 236 L | 345 L | 540 L | |

| 240 L | 367 L | 600 L | |

| 244 L | 390 L | ||

| Berechnungsformel | Zahl der Zähne = Längencode/3,75 (auf volle Zähne runden) | ||

| Berechnung der Riemenabstandslänge in mm | |||

| (Zahl der Zähne/3,75 gerundet) x Zahnabstand (9,525 mm) | |||

| Beispiel: 124L: (124/3,75) = 33 Zähne 33x9,525= 314,95 mm |

|||

| Riemenart | H | |||

| Zahnabstand | 12,7 (mm) | |||

| Breitencode | 075 / 100 / 150 / 200 /300 | |||

| Breite in mm | 19,1 / 25,4 / 38,1 /50,8 /76,2 | |||

| Größe | 240 H | 450 (D)H | 750 (D)H | |

| 255 H | 480 (D)H | 800 H | ||

| 270 (D)H | 510 (D)H | 850 H | ||

| 300 (D)H | 540 (D)H | 900 H | ||

| 330 (D)H | 570 (D)H | 1000 H | ||

| 335 (D)H | 600 (D)H | 1100 H | ||

| 360 (D)H | 630 (D)H | 1140 H | ||

| 370 (D)H | 660 (D)H | 1250 H | ||

| 390 (D)H | 700 (D)H | 1400 H | ||

| 420 (D)H | 730 (D)H | 1700 H | ||

| Berechnungsformel | Zahl der Zähne = Längencode/5 | |||

| Berechnung der Riemenabstandslänge in mm | ||||

| Zahl der Zähne/5 x Zahnabstand (12,7 mm) | ||||

| Beispiel: 225H: (225/5)x12,7 = 571,5 mm | ||||

| Riemenart | XH |

| Zahnabstand | 22,225 mm |

| Breitencode | 200 / 300 / 400 /500 |

| Breite in mm | 50,8 / 76,2 / 101,6 /127 |

| Größe | 507 XH |

| 534 XH | |

| 560 XH | |

| 630 XH | |

| 700 XH | |

| 770 XH | |

| 840 XH | |

| 980 XH | |

| 1120 XH | |

| 1260 XH | |

| 1400 XH | |

| 1540 XH | |

| 1750 XH | |

| Berechnungsformel | Zahl der Zähne = Längencode/8,74 (auf volle Zähne runden) |

| Berechnung der Riemenabstandslänge in mm | |

| (Zahl der Zähne/8,74 gerundet) x Zahnabstand (22,225 mm) | |

| Beispiel: 507XH: (507/8,74) = 58 Zähne 58x22,225= 1.289,25 mm |

| Riemenart | XXH |

| Zahnabstand | 31,75 mm |

| Breitencode | 200 / 300 / 400 /500 |

| Breite in mm | 50,8 / 76,2 / 101,6 /127 |

| Größe | 700 XXH |

| 800 XXH | |

| 900 XXH | |

| 1000 XXH | |

| 1200 XXH | |

| 1400 XXH | |

| 1600 XXH | |

| 1800 XXH | |

| Berechnungsformel | Zahl der Zähne = Längencode/12,5 |

| Berechnung der Riemenabstandslänge in mm | |

| (Zahl der Zähne/12,5) x Zahnabstand (31,75 mm) | |

| Beispiel: 700XXH: (700/12,5)x31,75 = 1.778 mm |

Neben einem breiten Standardprogramm bei diesem Produkt fertigen wir in unserem Hause auch hochpräzise Zeichnungsteile sowie kundenspezifische Sonderzahnscheiben in Teilung MXL, XL, L, H, XH und XXH.

Das Leistungsangebot unserer Produkte reicht von der Fertigung mechanischer Bearbeitungs- und Verzahnungsteile, bis hin zur Montage von fertigen Systemen und Baugruppen.

Um optimale Leistungen und eine möglichst hohe Lebensdauer zu erreichen, müssen Zahnriemen selbstverständlich korrekt eingebaut, gespannt und ausgerichtet werden. Es empfiehlt sich, die Riemen vor dem Einbau auf eventuelle Transport- und Lagerschäden zu untersuchen.

Die richtige Montage

Riemenscheiben und Riemen müssen stets fluchtend montiert werden. Dabei dürfen die Riemen nicht unter den minimal zulässigen Scheibendurchmesser gebogen oder geknickt werden. Das entspricht etwa 50 mm bei Riemen mit Teilung 8 mm und rund 125 mm bei Riemen mit Teilung 14 mm. Nicht fluchtende Antriebe verursachen unterschiedliche Riemen- und Randspannungen sowie extremen Seitentrieb. Folgen davon sind erhöhte Laufgeräusche und stärkerer Riemenverschleiß. Der Parallelitätsfehler der Scheiben sollte daher höchstens 0,5 % des Achsabstands betragen und die Winkelgenauigkeit mit maximal 0,25° Winkelfehler eingehalten werden.

Die richtige Riemenvorspannung

Bitte spannen Sie den Riemen mit der berechneten Vorspannkraft und prüfen Sie diese nach einer Einlaufzeit von ca. 5 Minuten! Hiernach sollte der Riemen wieder auf diesen Wert gespannt werden, wenn dieser sich verändert haben sollte. Nach weiteren 8 Betriebsstunden sollte dann der Riemen nochmals geprüft werden und dann falls notwendig auf den „gebrauchten Wert“ aus der Berechnung nachgespannt werden.

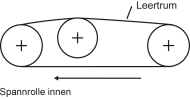

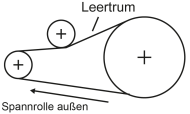

Spannen mittels Spannrollen

Längenausgleich oder zum Spannen der Riemen erforderlich. Dabei sind Ausgleichsrollen vorzuziehen, da Spannrollen die Biegewechselfrequenz erhöhen und damit die Riemenlebensdauer reduzieren. Besser als Außenspannrollen sind Innenspannrollen geeignet, da sie ungünstige Wechselbiegungen vermeiden. Die Innenspannrolle sollte immer nahe der großen Scheibe angeordnet werden, um den Umschlingungswinkel an der kleinen Scheibe nicht unnötig stark zu verringern. Zudem sollte der Durchmesser der Innenspannrolle möglichst gleich oder größer als der der kleinsten Scheibe im Antrieb sein. Die Innenspannrolle sollte darüber hinaus grundsätzlich im Leertrum angeordnet sein. Die Außenspannrolle hat gegenüber der Innenspannrolle lediglich den Vorteil, die Zahl der eingreifenden Zähne an beiden Scheiben zu vergrößern. Der Außendurchmesser der Spannrolle sollte das 1,5-fache der kleinen Scheibe im Antrieb ausmachen. Auch die Außenspannrolle muss im Leertrum und nahe der kleinen Scheibe positioniert sein.

Fehlerursachen und Korrekturmaßnahmen entnehmen Sie bitte dem nachfolgenden Dokument:

Achsabstände für Montage und Spannen

Zur beschädigungsfreien Montage sollte konstruktiv mindestens eine verstellbare Achse vorgesehen werden. Die minimal geforderten Verstellmöglichkeiten für Montage und Nachspannen listet die unten stehende Tabelle auf.

| Riemenlänge mm |

minimaler Verstellbereich für Installation |

benötigter Verstellbereich zum Spannen |

|

| 8M | 14M | 8M, 14M | |

| kleiner als 1525 | 34,5 mm | 59,5 mm | 2,5 mm |

| 1525 - 3050 | 37,0 mm | 62,0 mm | 5,0 mm |

| größer als 3050 | 39,5 mm | 64,5 mm | 7,5 mm |